Các loại vật liệu ceramic trong gia công CNC

Các sản phẩm làm từ ceramic đã trở thành một phần trong cuộc sống hàng ngày của con người. Được sản xuất theo cách truyền thống bằng cách sử dụng lò nung, vật liệu này được ứng dụng trong sản xuất nhiều loại thiết bị quang học, cơ khí và điện. Tuy nhiên, xu hướng hiện nay trong sản xuất sản phẩm ceramic là gia công CNC.

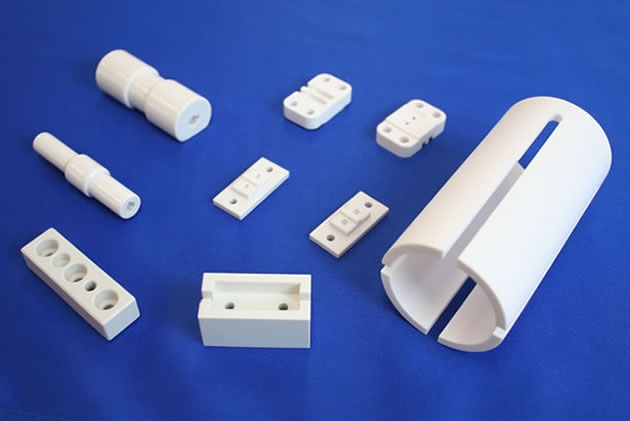

Gia công CNC ceramic tạo điều kiện sản xuất các bộ phận và sản phẩm có hình thức độc đáo. Các bộ phận gốm được làm bằng máy CNC cũng có độ bền nén tuyệt vời, không giống như các bộ phận được làm bằng lò nung.

Vậy chính xác thì quy trình gia công CNC ceramic đòi hỏi những gì? Các vật liệu lý tưởng và các tùy chọn gia công cho quy trình này là gì? Hãy đọc tiếp những thông tin chúng tôi chia sẻ dưới đây.

Gia công CNC Ceramic là gì?

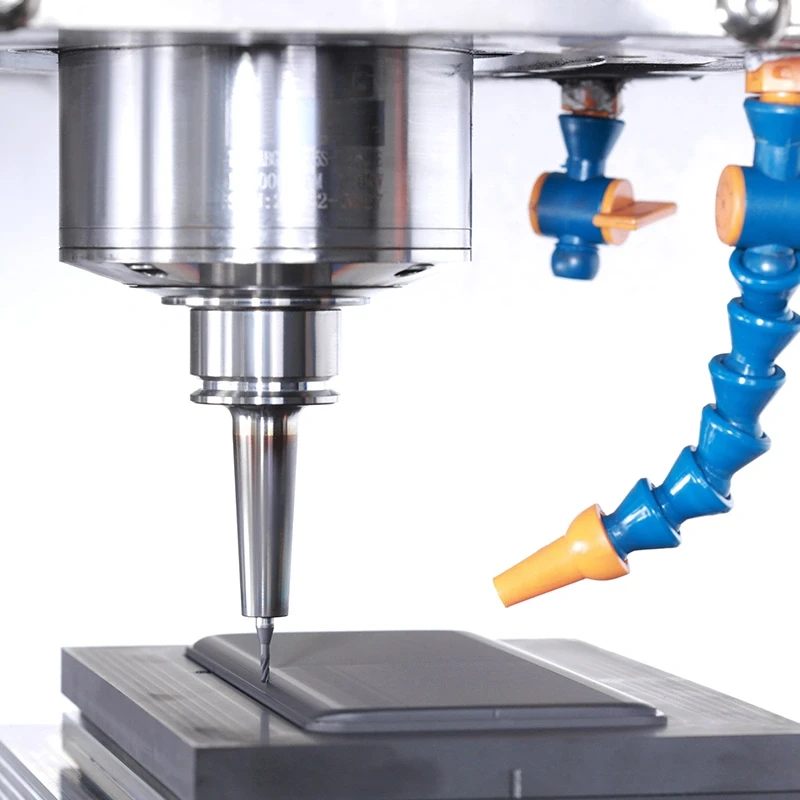

Quá trình gia công CNC ceramic bao gồm việc cắt gọt vật liệu ceramic thành các hình dạng khác nhau bằng cách sử dụng bộ định tuyến do máy tính điều khiển. Hơn nữa, cắt gọt ceramic bằng máy CNC cho phép độ chính xác và khả năng kiểm soát cao hơn, cải thiện độ chính xác của đường cắt. Độ cứng và giòn của ceramic làm cho gia công CNC trở thành quy trình được ưa chuộng hơn so với gia công truyền thống. Nó tạo điều kiện thuận lợi cho việc tạo ra các bộ phận và sản phẩm có hình dạng phức tạp và dung sai chặt chẽ .

Đầu tiên, quá trình gia công ceramic bắt đầu bằng việc tạo ra một mô hình CAD của sản phẩm, bộ phận hoặc hình dạng mong muốn. Giai đoạn tiếp theo trong quy trình là chuyển đổi mô hình CAD thành CAM. Sản xuất có sự hỗ trợ của máy tính (CAM) chứa mã G cần thiết để định hướng đường chạy dao của gia công CNC. Cuối cùng, thợ đứng máy truyền mã CAM đến máy CNC, cắt vật liệu ceramic bằng đường chạy dao đã chỉ định.

Các loại ceramic trong gia công CNC

Không phải tất cả các vật liệu ceramic đều lý tưởng để gia công chế tạo bằng máy CNC do các tính chất cơ học, vật lý và hóa học khác nhau của chúng. Tuy nhiên, dưới đây là những vật liệu lý tưởng để gia công CNC.

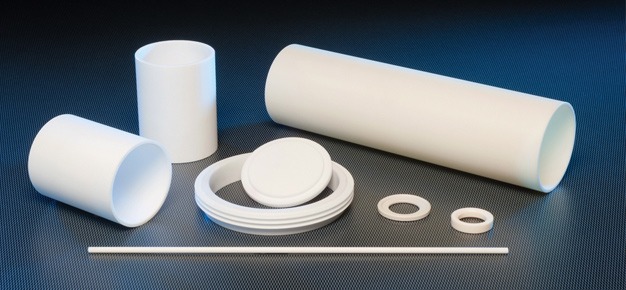

Alumina Ceramic

Alumina Ceramic, còn được gọi là oxit nhôm, là một vật liệu linh hoạt và được sử dụng phổ biến. Nó có độ cứng cao, độ bền cao, cách điện tốt, chịu nhiệt độ cao và khả năng chống ăn mòn cao. Trong gia công CNC, alumina ceramic là một lựa chọn phổ biến để tạo ra các bộ phận có độ chính xác cao. Và các bộ phận được sử dụng trong các ứng dụng đa dạng, chẳng hạn như hàng không vũ trụ, ô tô, điện tử và thiết bị y tế.

Bên cạnh đó, độ cứng cao và khả năng chống mài mòn của alumina ceramic khiến chúng trở nên lý tưởng để sử dụng chế tạo các dụng cụ cắt. Mặc dù khả năng chịu nhiệt độ cao và cách điện tốt khiến chúng phù hợp để sử dụng trong các ứng dụng điện và nhiệt độ cao.

Boron Nitride

Bao gồm boron và nitơ với công thức hóa học BN, Boron Nitride, là một loại ceramic độc đáo. Nó có hằng số điện môi thấp, độ giãn nở nhiệt và tổn hao tiếp tuyến (loss tangent) thấp. Hơn nữa, nó trơ về mặt hóa học, khả năng cách điện cao và khả năng chống sốc nhiệt tốt.

Được sản xuất dưới dạng chất rắn ép nóng, BN tạo ra cấu trúc lục giác và tinh thể dạng đĩa. Điều này giúp cho việc gia công vật liệu để tạo ra các bộ phận phức tạp với dung sai chặt chẽ có thể thực hiện được.

Ngoài ra, các bộ phận ceramic Boron Nitride không yêu cầu nung hoặc xử lý nhiệt trước khi sẵn sàng đưa ra sử dụng. Các đặc tính này của Boron nitride giúp nó được ứng dụng trong nhiều ngành công nghiệp khác nhau, bao gồm ngành công nghiệp bán dẫn và thiết bị.

Silicon Carbide Ceramic

![]()

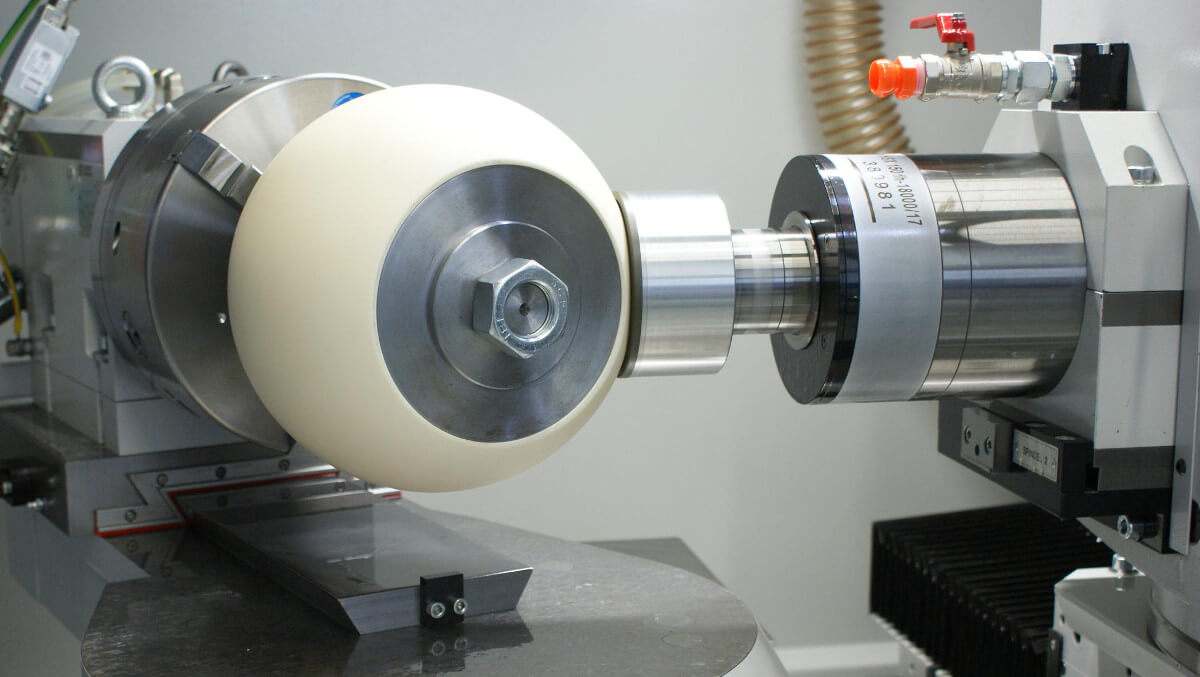

Silicon carbide ceramic (SiC) là một thế hệ gốm kỹ thuật tiên tiến mới có ứng dụng phổ biến trong các lĩnh vực công nghiệp khác nhau do các đặc tính tuyệt vời của chúng như độ cứng cao, độ dẫn nhiệt cao và khả năng chống sốc nhiệt và chống mài mòn cao.

Trong gia công CNC, silicon carbide ceramic SiC ngày càng được sử dụng rộng rãi để sản xuất các dụng cụ cắt, các bộ phận chịu mài mòn và các bộ phận kết cấu. Bên cạnh đó, độ cứng cao của SiC khiến nó trở nên lý tưởng để gia công các vật liệu cứng và dai như hợp kim có độ bền cao, thép tôi và siêu hợp kim. Độ dẫn nhiệt cao của nó cũng cho phép tản nhiệt hiệu quả trong quá trình gia công, giảm mài mòn dụng cụ và cải thiện tốc độ cũng như độ chính xác khi cắt.

Ngoài ra, SiC có khả năng chống sốc nhiệt cao và có tính ổn định hóa học tốt, khiến chúng phù hợp để sử dụng trong môi trường hoạt động khắc nghiệt, chẳng hạn như nhiệt độ cao và môi trường ăn mòn.

Zirconia Ceramic

Zirconia, còn được gọi là zirconium dioxide, là một vật liệu ceramic tiên tiến nổi tiếng với các đặc tính đặc biệt của nó. Nó thể hiện độ bền, độ dẻo dai và khả năng chống lại cả hóa chất và ăn mòn vượt trội, làm cho nó rất hữu ích trong lĩnh vực y tế và nha khoa . Hơn nữa, độ cứng cao của nó giúp tăng tốc độ cắt trong gia công.

Zirconia đặc biệt ấn tượng về khả năng chịu nhiệt, với điểm nóng chảy vượt trội so với alumina. So với các loại gốm kỹ thuật khác, nó hấp thụ ứng suất tốt hơn, khiến nó trở thành vật liệu lý tưởng cho các kết cấu bộ phận bằng gốm. Độ dẻo dai và độ bền cơ học của nó là cực kỳ ấn tượng ở nhiệt độ phòng, khiến cho gia công CNC trở thành quy trình chế tạo phù hợp nhất.

Nhiều kết cấu bộ phận khác nhau được chế tạo bằng vật liệu ceramic sử dụng zirconia để gia công trên máy CNC, chẳng hạn như các bộ phận mài, van bi, đệm bi, ổ bi, chốt sợi quang, dao cắt, vỏ đồng hồ. Ngoài ra, đặc tính giãn nở nhiệt và cách nhiệt tuyệt vời của vật liệu này khiến nó trở thành lựa chọn phổ biến để sản xuất các bộ phận gốm chức năng như ống gia nhiệt cảm ứng và các bộ phận gia nhiệt.

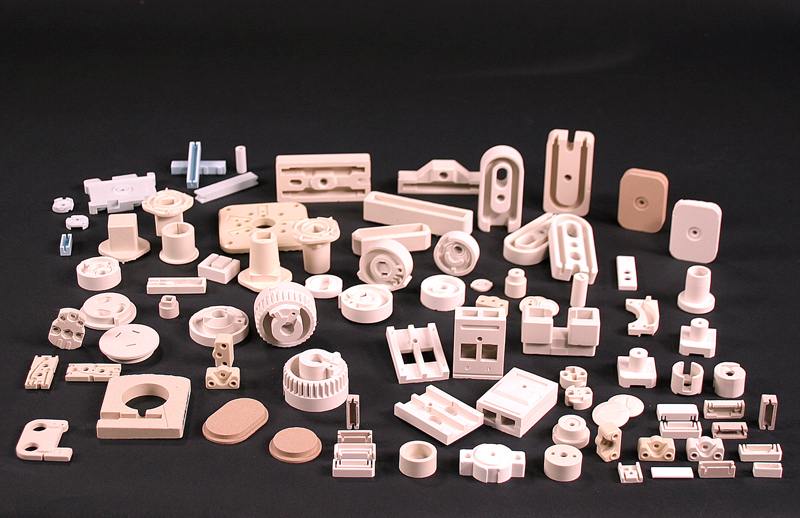

Steatite Ceramic

Steatite, còn được gọi là high-frequency ceramic, bao gồm chủ yếu là high-frequency ceramic, với magnesium metasilicate có trong giai đoạn kết tinh của nó. So với các vật liệu khác được thảo luận trong bài viết này, steatite là một lựa chọn hiệu quả về chi phí. Hơn nữa, vật liệu ceramic này có điện trở đặc biệt, nhất là ở nhiệt độ cao và có tổn thất điện môi tối thiểu, hệ số phân tán thấp và độ bền cơ học ấn tượng. Với khả năng chịu đựng ứng suất đáng kể trước khi nứt, steatite là một lựa chọn phù hợp để chế tạo sản phẩm bằng gia công CNC.

Đặc tính tổn hao thấp của Steatite làm cho nó trở thành vật liệu tuyệt vời để sản xuất chất cách điện được sử dụng trong thiết bị ăng-ten phát sóng. Khả năng chống nóng, cùng với các đặc tính điện môi của nó, cũng làm cho nó trở thành một giải pháp thay thế nổi bật để sản xuất các khối thiết bị đầu cuối mạnh mẽ và chống cháy.

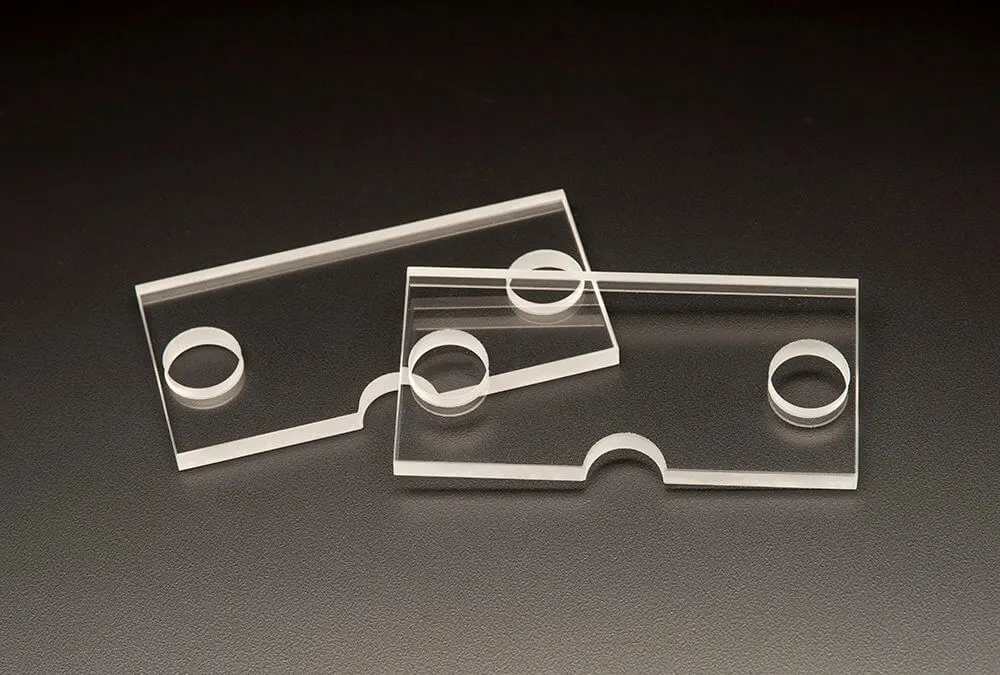

Quartz

Quartz ceramic là một loại gốm kỹ thuật bao gồm silica (silicon dioxide) có độ tinh khiết cao, có đặc tính quang học và hóa học đặc biệt. Ngoài các đặc tính ưu việt, vật liệu này còn thể hiện độ bền kéo tuyệt vời, ổn định nhiệt tốt và cách nhiệt vượt trội, khiến nó trở thành lựa chọn phổ biến cho các ứng dụng chiếu sáng và bán dẫn.

Do độ cứng cao, việc gia công quartz ceramic đòi hỏi phải sử dụng các công cụ cắt kim cương, gia công tia nước hoặc mài. Vật liệu này đặc biệt phù hợp để sản xuất các bộ phận đòi hỏi độ chính xác, kiểm soát nhiễm bẩn và khả năng chịu nhiệt độ, khiến nó trở nên lý tưởng cho gia công CNC.

Quartz ceramic được sử dụng trong nhiều ứng dụng khác nhau, bao gồm cả tên lửa, nơi nó được sử dụng để sản xuất nón mũi tên lửa, vòi phun động cơ và bộ phận anten chịu nhiệt. Tính ổn định nhiệt của nó cũng làm cho nó hữu ích trong sản xuất các đầu nối, đường ống, van, bộ trao đổi nhiệt, lớp lót lò và thiết bị bảo vệ nhiệt cho các ứng dụng trong không gian.

Cordierite Ceramic

Cordierite ceramic, thành phần chứa magie, nhôm và silicat, có nhiều màu sắc khác nhau, bao gồm xanh nhạt, tím nhạt và không màu. Nó được sử dụng rộng rãi trong sản xuất các bộ phận đòi hỏi khả năng chống sốc và tính chất chịu lửa cao. Cordierite Ceramic cũng ấn tượng về khả năng chịu nhiệt độ đặc biệt, làm cho nó trở nên lý tưởng để sản xuất các tấm lò gốm, saggar, vật liệu bức xạ nhiệt ở nhiệt độ cao và vật liệu đóng gói điện tử.

Mặc dù có đặc tính cách điện tốt, cordierite ceramic có khả năng cách nhiệt thấp hơn so với các vật liệu ceramic khác. Tuy nhiên, nó có thể chịu được quá trình làm nóng và làm mát liên tục mà không bị nứt, khiến nó phù hợp để sản xuất các sản phẩm như bộ chuyển đổi xúc tác.

Mullite Ceramic

Mullite Ceramic là một loại vật liệu gốm kỹ thuật tiên tiến được đánh giá cao nhờ tính ổn định ở nhiệt độ cao, khả năng chống sốc nhiệt tuyệt vời, độ giãn nở nhiệt thấp và tính chất cơ học tốt. Những đặc tính này làm cho chúng phù hợp với nhiều ứng dụng ở nhiệt độ cao và ứng suất cao, chẳng hạn như lớp lót lò, bộ phận làm nóng và các bộ phận của lò nung.

Trong lĩnh vực gia công CNC, mullite ceramic thường được sử dụng để sản xuất các bộ phận chính xác và phức tạp cho các ứng dụng nhiệt độ cao. Gia công CNC cho phép đạt được dung sai chặt chẽ, hình dạng phức tạp và bề mặt nhẵn mịn trong các bộ phận được gia công. Tính ổn định ở nhiệt độ cao của mullite ceramic cũng cho phép chúng được sử dụng trong các quy trình gia công CNC ở nhiệt độ cao, chẳng hạn như cắt, phay và khoan bằng laser.

Tuy nhiên, gia công vật liệu mullite ceramic có thể là một thách thức do độ cứng cao, độ dẫn nhiệt thấp và tính chất giòn của nó. Các công cụ cắt đặc biệt, hệ thống làm mát và các thông số cắt hợp lý cần được sử dụng để ngăn ngừa nứt và đảm bảo bề mặt hoàn thiện tốt.

Macor

Macor là một loại glass ceramic có thể gia công được, có bề ngoài giống như sứ (appearance), có màu trắng và không mùi. Nó được tạo thành từ khoảng 55% fluor phlogopite mica và 45% borosilicate glass. Do cấu trúc độc đáo của nó, Macor là một trong những vật liệu dễ gia công nhất, có thể so sánh về khả năng gia công với kim loại.

Vật liệu gốm kỹ thuật này có độ bền điện môi cao, tính chất vật lý tuyệt vời và điện trở suất cao. Để gia công Macor hiệu quả, nên sử dụng các công cụ carbide, có tuổi thọ công cụ dài hơn và mang lại độ hoàn thiện tốt hơn. Cấu trúc độc đáo của Macor giúp cho các vết nứt siêu nhỏ do công cụ cắt của máy CNC nếu tạo ra sẽ được khoanh vùng, do đó giữ cho khối ceramic được nguyên vẹn.

Macor có nhiều ứng dụng trong các ngành công nghiệp khác nhau. Ví dụ, nó có thể được sử dụng để tạo miếng đệm, lỗ hổng và gương phản xạ cho các tổ hợp laze. Nó cũng hữu ích trong việc sản xuất các bộ phận điện tử như chất cách điện cao áp và bộ tạo cuộn dây chính xác. Macor cũng rất tuyệt vời để sản xuất các thiết bị ngắt nhiệt trong thiết bị xử lý ở nhiệt độ cao. Do khả năng chống bức xạ, nó thường được sử dụng trong ngành công nghiệp hạt nhân làm khối tham chiếu.

Glass

Glass là một vật liệu đáng chú ý bao gồm các chất như vycor và pyrex. Loại vật liệu ceramic này nổi bật với những tính chất ấn tượng, bao gồm khả năng chống va đập tuyệt vời, độ bền cao và hệ số giãn nở nhiệt thấp. Hơn nữa, nó thể hiện khả năng chống sốc nhiệt nổi bật, làm cho nó phù hợp với các ứng dụng quang học khi nó có thể có màu từ trong mờ đến trắng đục và đôi khi là mờ đục.

Một trong những ưu điểm đáng kể của glass là khả năng gia công dễ dàng. Nó có thể được gia công bằng máy CNC bằng cách sử dụng cùng một thiết bị và phương pháp được sử dụng trong gia công kim loại tiêu chuẩn , chẳng hạn như tiện, phay, cắt, taro và mài. Ngoài ra, độ chính xác gia công với vật liệu này có thể đạt tới 0,005mm, với khả năng kiểm soát dung sai chính xác.

Graphite

Graphite là một loại ceramic với thành phần chủ yếu là carbon với nhiều mật độ khác nhau tùy thuộc vào trạng thái polyme của nó. Tính kháng hóa chất và chống sốc nhiệt đặc biệt của nó làm cho nó trở thành vật liệu rất được ưa chuộng để gia công các bộ phận hoặc sản phẩm bằng gốm yêu cầu khả năng chịu được nhiệt độ cao trong quá trình sử dụng.

Ngoài các đặc tính này, graphite còn có khả năng chịu nhiệt cao, ma sát thấp, tự bôi trơn, dẫn điện và dẫn nhiệt tuyệt vời và khả năng chống bức xạ neutron đặc biệt. Tuy nhiên, bản chất mài mòn của graphite đặt ra một thách thức khi gia công, thường dẫn đến mài mòn dụng cụ nhanh chóng. Do đó, dụng cụ có lớp phủ kim cương được khuyên dùng để có kết quả tối ưu.

Gia công CNC graphite được tìm thấy trong nhiều ứng dụng trong các ngành sản xuất khác nhau. Ví dụ, nó được sử dụng để sản xuất bàn chải carbon cho động cơ điện, gạch Magnesia carbon cho lò luyện thép và các bộ phận ô tô như bộ ly hợp, trống phanh và miếng đệm. Khả năng chống bức xạ neutron và nhiệt tuyệt vời của vật liệu này cũng khiến nó trở nên lý tưởng để sản xuất các chất điều tiết trong các lò phản ứng hạt nhân.

Mycalex

Mycalex, còn được gọi là Mica, là một loại ceramic có khả năng gia công cao, có bốn loại với hiệu suất nhiệt độ khác nhau. Khả năng gia công đặc biệt của nó làm cho nó trở thành vật liệu lý tưởng để sản xuất các bộ phận có hình dạng phức tạp và kích thước nhỏ. Ngoài khả năng gia công, Mycalex còn sở hữu nhiều đặc tính có lợi, chẳng hạn như khả năng chống ẩm, ổn định kích thước ở nhiệt độ cao và độ bền điện môi tuyệt vời.

Khả năng gia công cao của Mycalex cho phép sản xuất các bộ phận chính xác với dung sai chặt chẽ. Vật liệu này có thể trải qua nhiều hoạt động gia công CNC , bao gồm tiện, khoan, phay và mài. Mycalex tìm thấy các ứng dụng trong ngành hàng không vũ trụ và quốc phòng, công nghệ đông lạnh, truyền thông và điện tử. Nó cũng là một lựa chọn tuyệt vời để sản xuất các thành phần chân không cao như ổ cắm thử nghiệm IC, máng hồ quang, bộ ngăn cách, sắc ký khí và trắc khối phổ.

Các hình thức gia công CNC ceramic phổ biến

Gia công CNC tạo điều kiện cho việc sản xuất các bộ phận và sản phẩm có độ chính xác cao và dung sai chặt chẽ. Sử dụng quy trình sản xuất này trên Ceramic giúp việc sản xuất các bộ phận có hình học phức tạp và thiết kế phức tạp trở nên dễ dàng hơn. Dưới đây là một số hoạt động gia công CNC tốt nhất để chế tạo gốm sứ.

Phay CNC

Phay CNC cho ceramic là một quy trình trong đó máy gia công CNC sử dụng các loại dao phay CNC để loại bỏ vật liệu khỏi phôi ceramic nhằm tạo ra hình dạng hoặc hình dạng mong muốn.

Một trong những ưu điểm chính của phay CNC cho ceramic là khả năng tạo ra các hình dạng phức tạp với độ chính xác cao. Máy CNC đảm bảo độ chính xác và độ lặp lại bằng cách cắt chính xác như được chỉ định trong tệp thiết kế. Phay CNC cũng có thể tạo ra các bộ phận có bề mặt nhẵn, loại bỏ nhu cầu thực hiện các bước đánh bóng hoặc hoàn thiện bổ sung.

Khoan rút lõi

Khoan rút lõi là một loại kỹ thuật khoan liên quan đến việc loại bỏ một phần vật liệu hình trụ từ một khối hoặc mảnh vật liệu rắn. Trong gia công CNC ceramic, khoan rút lõi được sử dụng để tạo ra các lỗ có đường kính cụ thể trên vật liệu ceramic cho các mục đích khác nhau. Ví dụ có thể tạo các kênh dẫn cho hệ thống dây điện, lắp các bộ phận hoặc tạo hệ thống ống nước hoặc thông gió. Một máy CNC điều khiển một công cụ cắt quay tròn, điển hình là mũi khoan có đầu bằng kim cương để tạo lỗ. Phần mềm máy tính kiểm soát kích thước và vị trí của lỗ một cách chính xác.

Tuy nhiên, khoan rút lõi có thể là một thách thức đối với gia công ceramic vì độ cứng và độ giòn của chúng. Để tránh bị gãy mũi khoan, các kỹ thuật viên phải kiểm soát tốc độ của mũi khoan một cách cẩn thận và thường xuyên sử dụng chất làm mát để giảm nhiệt sinh ra trong quá trình cắt. Họ cũng có thể cần các công cụ cắt chuyên dụng, chẳng hạn như mũi khoan có đầu bằng kim cương, để khoan xuyên qua vật liệu một cách hiệu quả.

Cắt khối mỏng

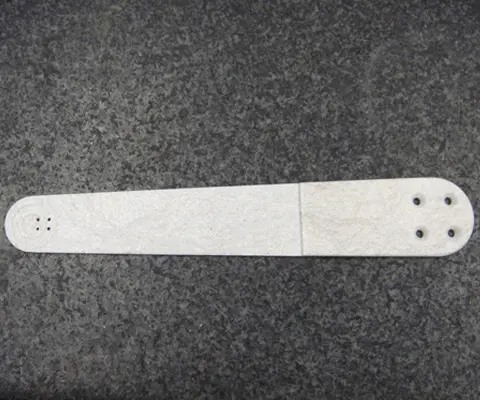

Quy trình gia công CNC này lý tưởng để sản xuất các bộ phận ceramic từ loại vật liệu quartz và graphite. Việc cắt lát thành từng khối mỏng tạo điều kiện thuận lợi cho việc tách chúng khỏi tấm ceramic. Việc gắn tấm ceramic trên khung phim giúp cải thiện khả năng xử lý dễ dàng trong khi việc gắn trên kính giúp cải thiện độ chính xác khi cắt.

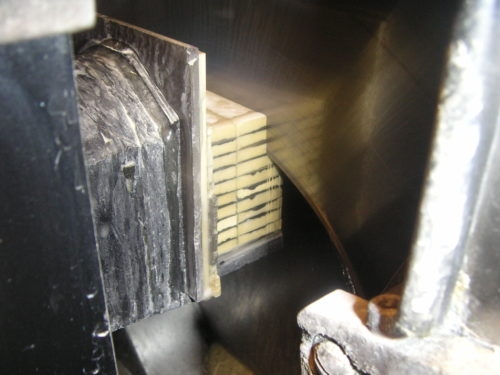

Cắt ID

Cắt ID, còn được gọi là cắt đường kính trong, là một quy trình gia công lý tưởng để tạo ra các vết cắt lặp lại trên vật liệu giòn hoặc cứng. Nó liên quan đến việc sử dụng một lưỡi cưa cắt ID bao gồm một đường kính trong mạ kim cương và một thiết bị hình khuyên. Bên cạnh đó, các thành phần và cấu hình của lưỡi cưa này giúp nâng cao độ chính xác khi cắt, giảm thiểu mất vết cắt.

Quá trình gia công ceramic này khá dễ dàng, vì nó không yêu cầu các quy trình thiết lập phức tạp. Ngoài ra, nó làm cho sản xuất hiệu quả hơn về chi phí.

Mài bề mặt

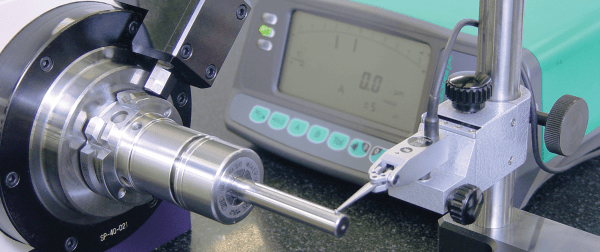

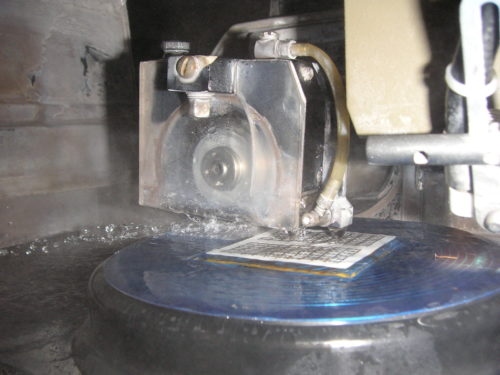

Mài bề mặt là một quy trình gia công liên quan đến việc sử dụng bánh mài để loại bỏ vật liệu khỏi bề mặt phôi. Khi nói đến ceramic, mài bề mặt thường được sử dụng để tạo ra các bề mặt chính xác và mịn trên các thành phần ceramic.

Mài bề mặt vật liệu ceramic đòi hỏi độ chính xác cao, vì bất kỳ khuyết điểm nào trên bề mặt đều có thể ảnh hưởng đến hiệu suất của sản phẩm ceramic. Các nhà sản xuất thường sử dụng quy trình này để tạo các bề mặt phẳng và song song trên các thành phần gốm kỹ thuật, đồng thời họ cũng sử dụng quy trình này để loại bỏ mọi khuyết tật hoặc hư hỏng bề mặt.

Ưu điểm của gia công CNC ceramic

Có nhiều phương pháp để chế tạo sản phẩm từ ceramic, từ cắt bằng tia nước đến cắt bằng laser và thậm chí sử dụng lò nung. Tuy nhiên, đây là một số lý do tại sao tốt hơn là chế tạo sản phẩm ceramic thông qua quá trình gia công CNC.

Tính linh hoạt

Gia công CNC ceramic là một quy trình có độ chính xác cao cho phép tạo ra các bộ phận phức tạp từ vật liệu ceramic. Việc sử dụng thiết bị và phần mềm CNC cho phép kiểm soát chính xác các công cụ cắt và tạo hình, giúp tạo ra các bộ phận chính xác, chất lượng cao, đáp ứng ngay cả những thông số kỹ thuật khắt khe nhất.

Hiệu quả về chi phí

So với các phương pháp sản xuất khác, chế tạo sản phẩm ceramic bằng máy CNC có thể khá tiết kiệm chi phí. Hiệu quả về chi phí là do số lượng lỗi được ghi lại thấp hơn cũng như tỷ lệ đầu ra cao so với nhiều phương pháp chế tạo khác. Bên cạnh đó, chi phí gia công CNC để sản xuất sản phẩm ceramic thấp hơn đáng kể.

Thuộc tính tuyệt vời

Ceramic có rất nhiều đặc tính tuyệt vời khiến chúng trở nên lý tưởng cho gia công CNC, bao gồm độ bền và độ cứng. Chúng có độ bền và độ cứng cao và tính dẫn điện và nhiệt thấp. Bên cạnh đó, hầu hết đều có khả năng chịu nhiệt độ cao, độ bền gãy và độ bền cơ học.

Khả năng mở rộng

Gia công CNC ceramic là một quy trình sản xuất có thể mở rộng. Nói cách khác, gia công CNC giúp tăng hoặc giảm số lượng các bộ phận ceramic được sản xuất theo nhu cầu thị trường. Điều này làm giảm lãng phí nguyên vật liệu vì các sản phẩm được sản xuất theo yêu cầu đồng thời đảm bảo vốn không bị ràng buộc.

Nhược điểm của gia công CNC ceramic

Trong khi gia công CNC ceramic có một số ưu điểm, thì nhược điểm cũng rất nhiều. Dưới đây là một số nhược điểm của gia công CNC ceramic.

Độ giòn của vật liệu

Vật liệu ceramic bền và cứng nhưng giòn với khả năng chống va đập thấp do cấu trúc tinh thể của chúng thiếu tính dẻo của kim loại. Điều này làm cho chúng dễ bị nứt và sứt mẻ khi có tác dụng của áp lực, khiến gia công CNC sẽ trở nên khó khăn hơn. Tuy nhiên, các công cụ cắt chuyên dụng như dao cắt có đầu kim cương, tốc độ cắt chậm và bước tiến dao thấp có thể giảm ứng suất và ngăn ngừa nứt hoặc sứt mẻ.

Khả năng cơ khí kém

Một trong những thách thức chính khi gia công ceramic là độ cứng của chúng. Ceramic thường cứng hơn nhiều so với các công cụ cắt được sử dụng trong gia công CNC. Điều này có thể dẫn đến hao mòn quá mức và làm hỏng dụng cụ cắt. Điều này có thể dẫn đến tăng chi phí dụng cụ, thời gian gia công lâu hơn và các bộ phận có chất lượng thấp hơn.

Thời gian gia công dài hơn

Thời gian dài hơn khi gia công CNC ceramic do tính chất của vật liệu ceramic và quy trình gia công. Ceramic cứng hơn và giòn hơn kim loại, khiến quá trình gia công đòi hỏi khắt khe hơn và chậm hơn. Độ chính xác cao mà gia công ceramic yêu cầu cũng đòi hỏi các công cụ và thiết bị chuyên dụng, kéo dài hơn nữa thời gian thực hiện.

Lời khuyên khi thiết kế và gia công CNC ceramic

Ceramic có các đặc tính độc đáo, bao gồm độ giòn và độ bền kéo thấp. Điều quan trọng là phải ghi nhớ những thuộc tính này trong giai đoạn thiết kế sản phẩm, vì nó sẽ giúp bạn tiết kiệm chi phí và thời gian về lâu dài.

Dưới đây là một số mẹo khác để thiết kế và gia công CNC ceramic thành công.

- Sử dụng các thiết kế và hình dạng vách đơn giản thay vì phức tạp

- Thay vì thiết kế hình bầu dục, hãy sử dụng hình tròn

- Tránh những thay đổi đột ngột trong mặt cắt ngang

- Sử dụng một thiết kế mô-đun

- Chuyển đổi ứng suất kéo thành ứng suất nén để cho phép vật liệu ceramic hấp thụ nhiều ứng suất hơn mà không bị nứt.

- Tránh các cạnh sắc và dài.

Kết luận

Vật liệu ceramic được ứng dụng trong một loạt các thiết bị cơ khí, quang học và điện. Mặc dù có một số cách để chế tạo sản phẩm ceramic, nhưng sử dụng máy CNC là một cách để đảm bảo gia công chính xác với dung sai chặt chẽ. Tuy nhiên, các đặc tính của ceramic như độ giòn và độ bền kéo thấp, khiến quá trình này trở nên khó khăn. Thông thường, lựa chọn dụng cụ cắt phù hợp là bước đầu tiên để đạt được thành công trong gia công ceramic.

game đánh bài online chúng tôi là nhà phân phối các dụng cụ cắt CNC của các hãng dụng cụ hàng đầu thế giới hiện nay như Sumitomo, Union, OSG, HPMT… Chúng tôi có đa dạng các loại dụng cụ cắt kim loại, hợp kim, nhựa, ceramic đáp ứng cao các yêu cầu gia công tới nhiều đối tượng khách hàng. Vui lòng liên hệ với chúng tôi qua thông tin trên website ixox.net hoặc bấm xem thêm các dụng cụ gia công CNC tại đây.