Biện pháp phòng ngừa biến dạng phôi trong cắt dây EDM

Trong gia công cắt dây EDM, đôi khi xảy ra vấn đề phôi bị cong vênh biến dạng. Bài viết này sẽ đưa ra những nguyên nhân và giải pháp phòng tránh cho những biến dạng như vậy, giúp đảm bảo về cấu trúc hình học của phôi và cải thiện hiệu quả độ chính xác kích thước.

Nguyên nhân gây biến dạng phôi trong gia công cắt dây EDM

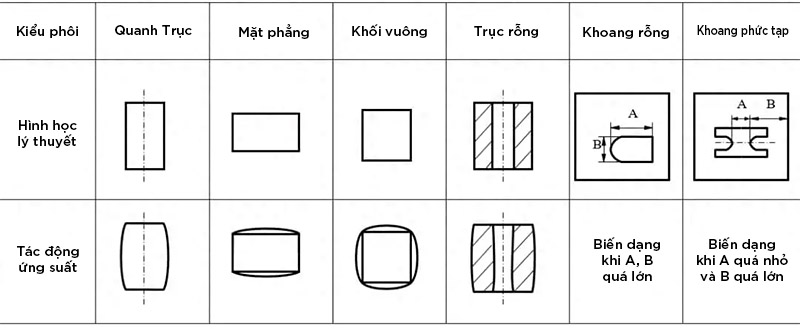

Biến dạng phôi trong gia công cắt dây EDM là do quá trình cắt đã phá vỡ sự cân bằng ứng suất ban đầu bên trong phôi. Tương tự như bạn chẻ đôi một thanh tre ở giữa khiến cả hai nửa đều bị cong, nửa lớn hơn cong ít hơn và nửa nhỏ hơn cong nhiều hơn.

Bản chất của vật liệu có ứng suất, việc cắt đôi nó sẽ phá vỡ trạng thái cân bằng ban đầu của ứng suất này, dẫn đến biến dạng như một cách để thiết lập lại sự cân bằng.

Mức độ biến dạng khi gia công cắt dây liên quan đến cấu trúc của phôi, độ phức tạp của hình dạng, tỷ lệ kích thước của phôi. Những phần khoang rỗng hay phần nhô ra có hình dạng hẹp và dài dễ bị biến dạng; phôi có thành mỏng hơn dễ bị biến dạng hơn.

Những yếu tố khác ảnh hưởng đến biến dạng phôi trong cắt dây EDM gồm tính chất vật liệu, quy trình xử lý nhiệt, thiết kế cấu trúc, giải pháp kẹp phôi, quy trình cắt dây và đường cắt trong quá trình cắt dây EDM.

Nếu độ biến dạng là tối thiểu và nằm trong dung sai yêu cầu về độ chính xác của quy trình gia công thì nó có thể gần như không đáng kể.

Tuy nhiên, nếu độ biến dạng vượt quá độ chính xác yêu cầu thì nó sẽ gây ra sai lệch đáng kể về kích thước, ảnh hưởng lớn đến hình dạng của chi tiết cần gia công.

Các biện pháp phòng ngừa biến dạng phôi trong gia công cắt dây

Tiếp theo là một số biện pháp giúp bạn có thể kiểm soát và ngăn ngừa biến dạng trong quá trình gia công cắt dây EDM.

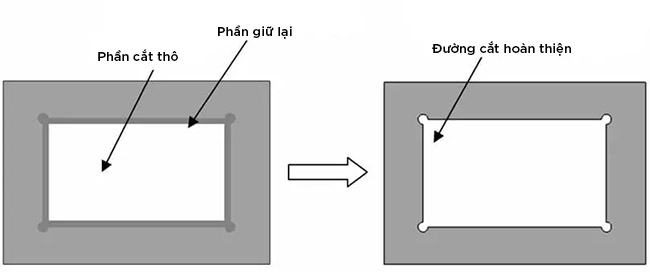

1. Gia công thô hoặc cắt giảm ứng suất trước khi cắt hoàn thiện.

Việc cắt bỏ một diện tích lớn trên vật liệu có thể phá vỡ sự cân bằng ứng suất bên trong, gây ra biến dạng đáng kể cho phôi. Bằng cách loại bỏ hầu hết các vật liệu dư thừa thông qua gia công thô hoặc thực hiện đường cắt giảm ứng suất, có thể loại bỏ được hầu hết ứng suất bên trong vật liệu.

Đối với các phôi có khoang lớn, thực hiện hai lần cắt chính có thể có lợi. Tăng độ lệch 0.1~0.2mm cho lần cắt chính đầu tiên để giảm ứng suất, sau đó tiến hành cắt chính lần thứ hai theo độ lệch chuẩn, như hình minh họa bên dưới.

Đối với các chi tiết có dạng dài và hẹp, việc cắt giảm ứng suất bên trong trước khi gia công mặt cắt bên ngoài có thể giúp giảm đáng kể biến dạng.

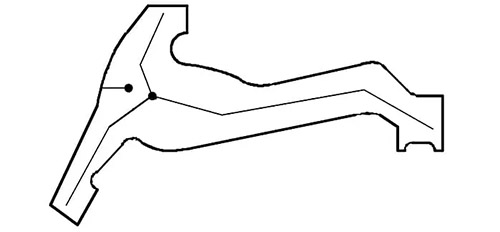

2. Khoan lỗ luồn dây

Khi cắt các phần nhô ra, việc bắt đầu cắt trực tiếp từ bên ngoài vật liệu, như trong hình (a) bên dưới, có thể dẫn đến biến dạng do ứng suất vật liệu không cân bằng, dẫn đến các biến dạng mở hoặc đóng.

Để khắc phục vấn đề này, khoan trước một lỗ bên trong để luồn dây gia công theo đường viền kín giống với hình (b) có thể giúp làm giảm đáng kể biến dạng do gia công cắt dây gây ra.

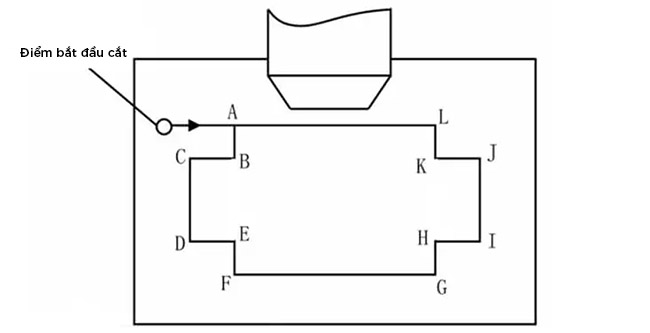

3. Tối ưu hóa đường cắt

Thứ tự các đường cắt dây không hợp lý cũng có thể dẫn đến biến dạng trong quá trình cắt dây EDM. Về cơ bản, cách tốt nhất là bắt đầu cắt ở gần phần phôi được kẹp và sắp xếp thứ tự đường cắt sao cho đường cắt cuối cùng cũng nằm gần phần phôi được kẹp.

Để minh họa cho việc sắp xếp thứ tự các đường cắt này, như hình dưới, đường cắt dây hợp lý hơn sẽ là A→B→C→D……→A. Nếu đường cắt dây được sắp xếp là A→L→K→J……→A thì việc đường cắt phôi ngay tại vị trí kẹp từ đầu sẽ ảnh hưởng trực tiếp đến độ cứng vững của phôi, khiến dễ gây ra biến dạng phôi trong quá trình cắt.

4. Sử dụng nhiều lần cắt

Đối với các phôi vẫn dễ bị biến dạng sau khi thực hiện một số giải pháp nhất định thì việc sử dụng nhiều lần cắt thay vì cắt một lần theo kích thước có thể đáp ứng được các yêu cầu về độ chính xác.

Sử dụng nhiều lần cắt trong gia công cắt dây EDM giúp đạt được độ nhám bề mặt tốt hơn, cũng như giúp giảm đáng kể biến dạng cho ứng suất bên trong phôi.

5. Tối ưu hóa quá trình gia công cho phôi có nhiều khoang

Trong quá trình cắt dây EDM, sự tương tác giữa ứng suất bên trong ban đầu và ứng suất nhiệt do quá trình cắt tạo ra có thể gây ra biến dạng rất khó dự đoán trước, dẫn đến việc vật liệu bị loại bỏ không đều trong các lần cắt tiếp theo và ảnh hưởng đến chất lượng cũng như độ chính xác gia công.

Điều này được thể hiện rõ ràng nhất trên các phôi có nhiều khoang, việc cắt phần khoang này có thể ảnh hưởng đến độ chính xác của phần khoang khác. Để giải quyết, các khoang sẽ được cắt theo nhiều giai đoạn để loại bỏ dần các phần vật liệu thừa mà không cắt một lần theo đúng kích thước.

Lần cắt đầu tiên sẽ loại bỏ tất cả vật liệu dư thừa khỏi các khoang. Sau đó, mới bắt đầu cắt hoàn thiện cho các khoang. Về cơ bản sẽ chia làm hai bước, bước một cắt thô lần lượt các khoang, bước hai mới cắt tinh các khoang để hoàn tất quy trình.

Phương pháp cắt này cho phép mỗi khoang có đủ thời gian để giải phóng ứng suất bên trong, giảm thiểu ảnh hưởng lẫn nhau và biến dạng nhẹ do thứ tự gia công khác nhau gây ra, đồng thời đảm bảo chính xác kích thước phôi.

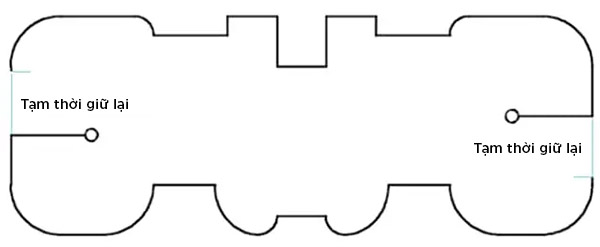

6. Thiết lập nhiều phân đoạn ngắn

Đối với các phôi lớn có hình dạng phức tạp, nên thiết lập hai hoặc nhiều phân đoạn ngắn với nhiều điểm bắt đầu, như minh họa trong hình dưới.

Trong quá trình cắt, các đường cắt được chia ra theo các phân đoạn và giữ lại một phần ngắn được chờ để cắt sau khi các phân đoạn đã được cắt hết.